自動車の外観検査とは

1. 自動車の外観検査とは

1-1. 自動車の外観検査 概要

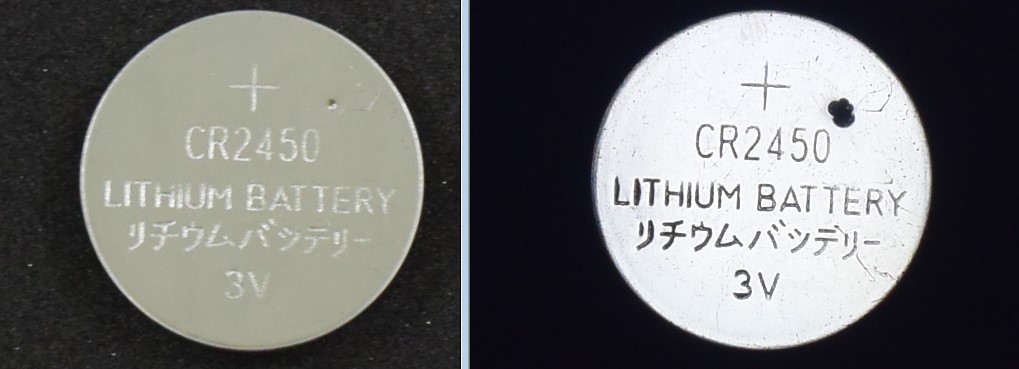

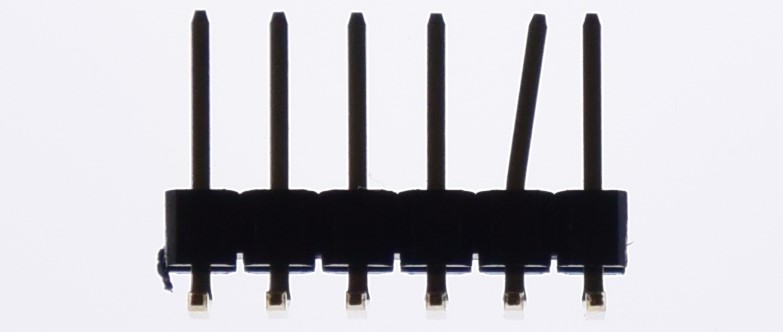

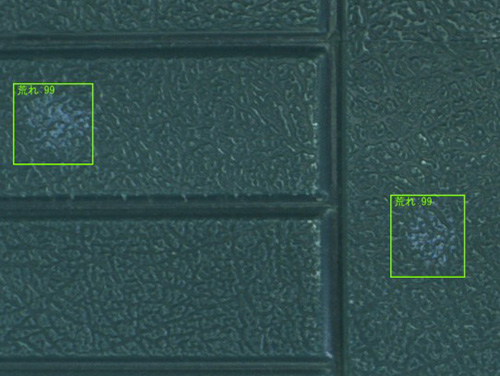

自動車の外観検査には機能を保証するためのものと美観を保証するためのものがあります。機能を保証するための外観検査の例として、電子基板のコネクターの端子曲がりやワイヤーハーネス(電線)部品の取り付け、アルミダイカストや金属プレス品などのダコン・割れ・欠けの検査が挙げられます。一方、美観を保証するための検査としてはボディーのキズやへこみ、塗装面のブツ、布のほつれ、革製品の荒れ検査などが挙げられます。

| 外観検査 | |

|---|---|

| 機能を保証 | 美観を保証 |

|

|

1-2. 自動車の外観検査の例

2. 自動車の外観検査 種類

外観検査には主に人の目による目視検査とカメラによる自動外観検査があります。

2-1. 人の目による目視検査のメリット・デメリット

人の目による検査のメリットは、熟練した検査員が経験を駆使して手触り(引っかかりがあるかなど)を含めた総合的な検査を行うことができることです。一方で目視検査は目の構造(盲点の存在)や検査員の疲労による見逃し、熟練の度合いによる検査のばらつきが生じるのがデメリットです。

2-2. カメラの目による自動外観検査のメリット・デメリット

自動外観検査のメリットは大量の部品を短時間で検査したり、一旦ルールを決めたらそのルールに従って昼夜疲労せずに検査し続けたりすることができることです。ただし、自動外観検査では決められたルールで検出できない欠陥については人の目に明らかなものであっても検出できないことがあります。そのため、不良モード(発生する可能性のある欠陥の種類)が明確になるまでは人による目視検査を並行して行うのが一般的です。

| 人による目視検査 | 自動外観検査(画像処理) |

|---|---|

| ○ 手触りなどを含めた総合的な判定をすることが可能 ○ 想定外の欠陥にも対応可能 × 疲労による見逃し × 習熟度の違いによるばらつき |

○ 疲労がない ○ 一定のルールで高速な検査が可能 × 未知の欠陥を見逃すことがある(※) |

3. 外観検査時における照明の重要性

人の目で検査を行う場合・カメラで外観検査を自動化する場合のどちらにおいても、照明は検査の正確さを決定する重要な要素となります。照明の第一の役割は発見したい欠陥をはっきりと確認できるような状態にすることにありますが、そのために様々な種類の照明が利用されています。

3-1. 形状

リング型やバー型などの形状があります。リング型は主に目やレンズを囲むように配置し、周囲の全方向から偏りなく光を当てたい場合に使用されます。バー型は広い範囲を左右から照らしたりする場合などに使用されます。また自動車のボディーの塗装や凹凸の検査では、バー型の照明を縞模様のように配置することで塗装の欠陥やボディーの凹みを発見しやすくしています。その他、同軸落射やドーム型などの方式・形状があります。

3-2. 反射光・透過光

上記リング照明やバー照明は反射光の照明に分類されます。一方、バックライトのように撮影する物体の背景側から光を照射する方法があります。例えばガラスなどの透明体に発生した異物を発見したり、物体をシルエット状に撮影して寸法を測定したりする場合には透過光が使用されます。

3-3. 波長

撮影する対象によっては特定の波長の照明を照射したほうが良い場合があります。例えば、自動車の電子基板に使用される防湿コーティング剤の塗布状態検査では、コーティング剤が蛍光剤を含んでいる場合は紫外域の波長の光を照射します。これによりコーティング剤を光らせて他のコーティングされていない部分とはっきりと区別させることができます。また、水位を確認したい場合は水が近赤外線を吸収する性質を利用して背景から近赤外光を照射する方法が取られることがあります。

3-4. 偏光

偏光により透明樹脂の欠陥が見つけやすくなる場合があります。透明樹脂には偏光性があり、照明から照射される光を偏光させることにより透明樹脂に発生した欠陥を可視化させることができます。

4. 自動外観検査で用いる画像処理

4-1. 手続き型画像処理とAI画像処理

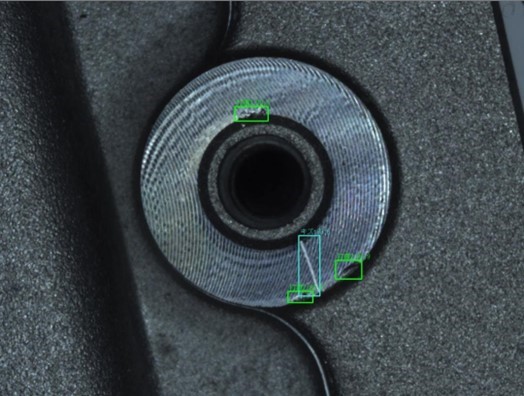

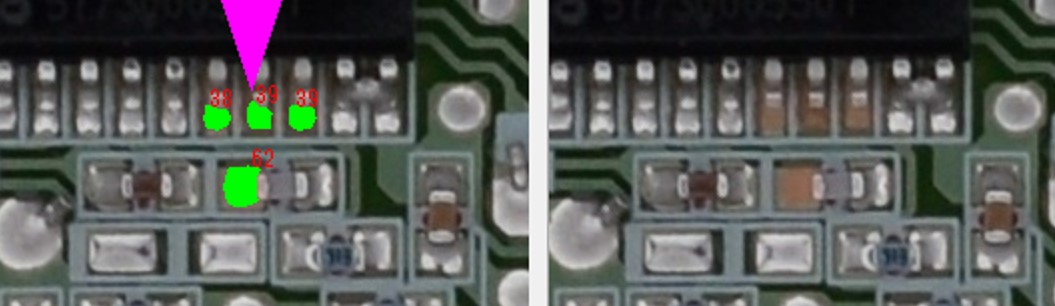

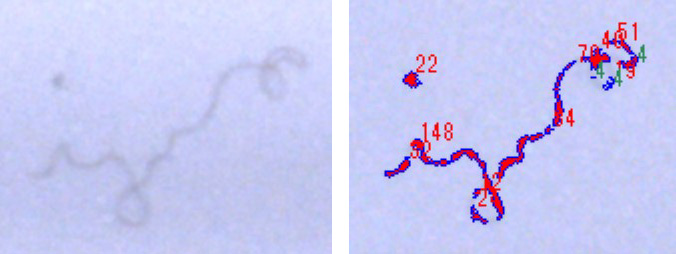

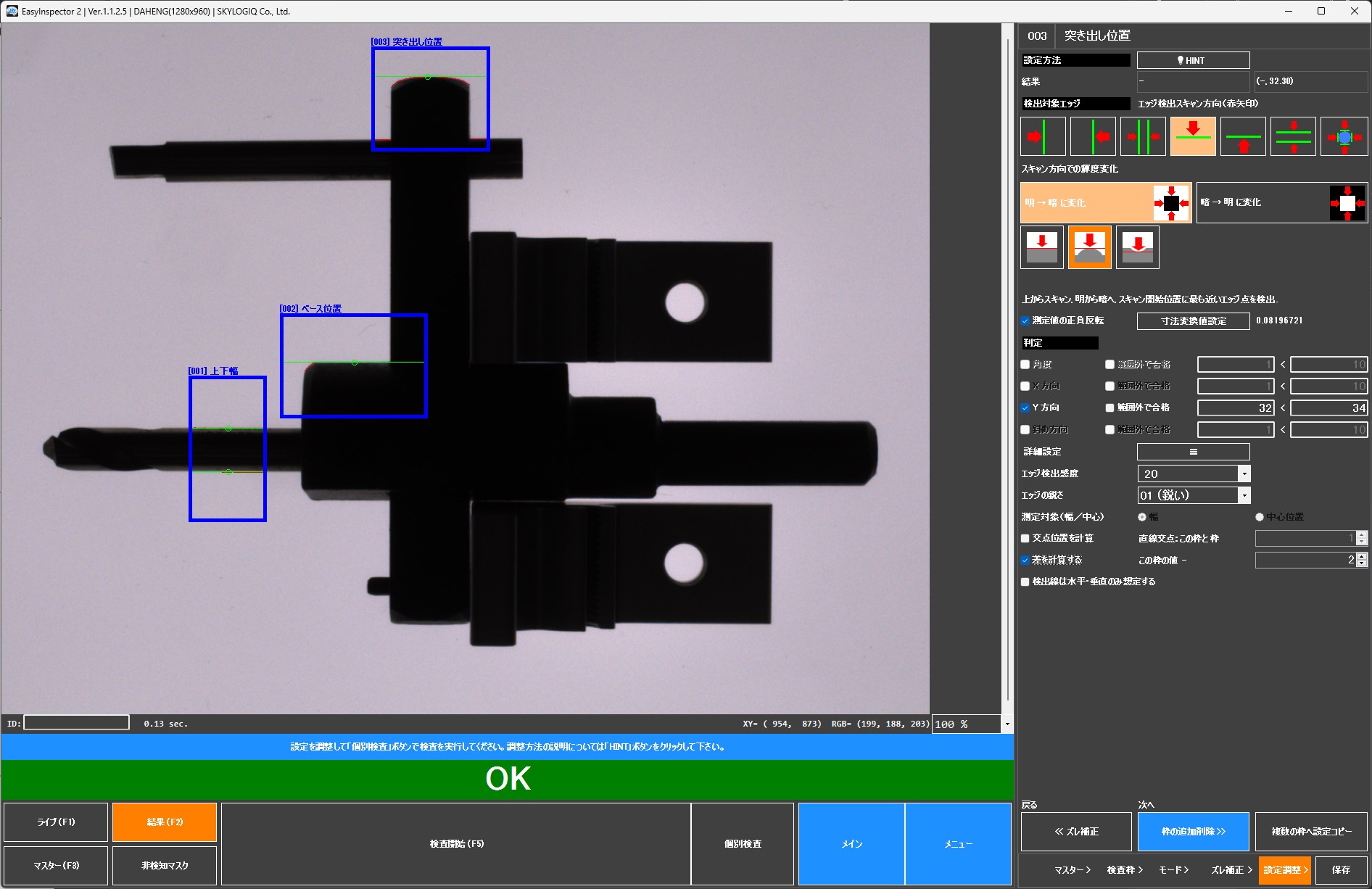

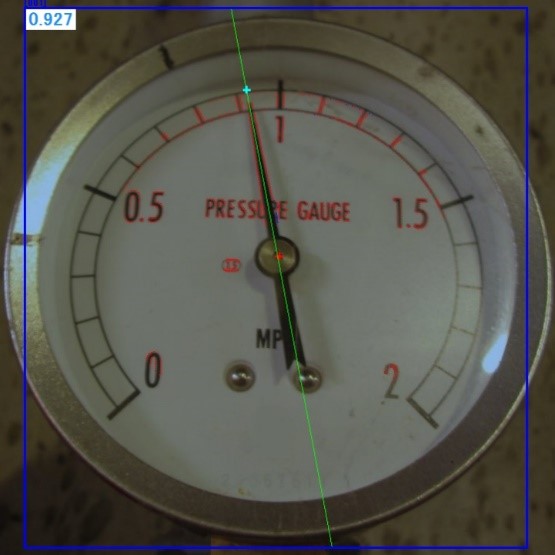

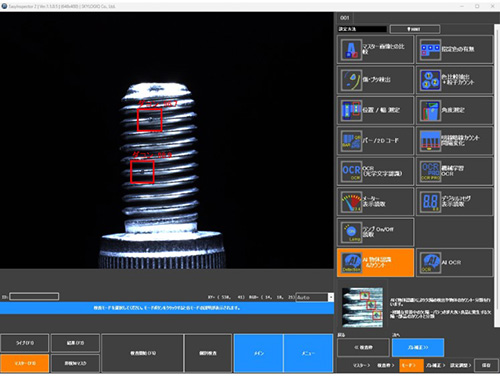

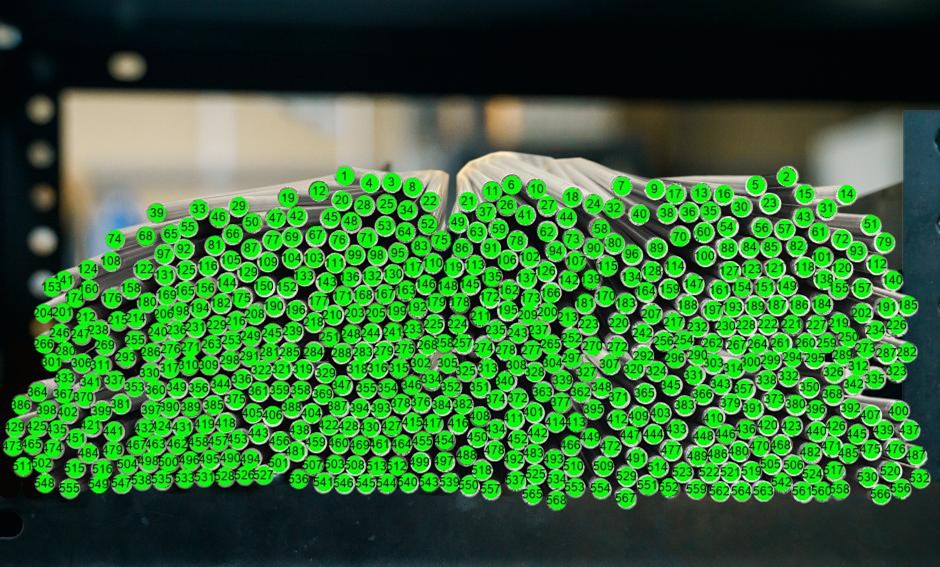

自動外観検査で用いる画像処理には主に手続き型(ルールベース)とAI(ディープラーニング)があります。AIによる自動外観検査は比較的最近取り入れられたものであり、それまでは手続き型の画像処理が主流でした。手続き型とAIの画像処理は原理と用途が異なり、それぞれメリット・デメリットがあります。手続き型の画像処理は高速に行うことができ、比較的単純な欠陥の検出に向いています。一方で手続き型処理はその処理手順(二値化処理など)を予め設定しておく必要があり、設定のためには画像処理の知識が必要となります。また周囲の明るさなどの環境に影響されることがあり、複雑な条件下では期待した正確さで判定できないことがあります。AIは手続き型と異なり、アノテーション(マウスなどを使い、画像内で見つけたい欠陥などを囲む作業)と学習により画像処理の内容は自動で決定されます。そのため特別な画像処理の知識が無くても設定を行うことができます。また、ネジ山に生じたダコンなど、複雑な背景内の欠陥も学習により発見することができるようになるため、手続き型処理では検出不可能だった欠陥も検出できるようになりました。ただしAIによる処理は計算に時間がかかるため、一般的にGPU(画像処理ユニット)を搭載した高性能なパソコンが必要になり(※)、コストが多くかかる傾向にあります。

| 手続き型(ルールベース) | AI(ディープラーニング) |

|---|---|

| ○ 高速処理 ○ 低スペックPCでも動作可能 × 設定に画像処理の知識が必要 × 環境に左右されやすい |

○ 複雑な条件下での判定が可能 ○ 設定が簡単 ○ 環境に左右されにくい × 高性能なPCが必要(※) |

4-2. 手続き型画像処理の原理

手続き型の画像処理では、カメラが撮影した画像の画素(ピクセル)の局所的な情報に基づいて処理を行います。例えば良品の画像を撮影しておき、検査対象の画像が良品画像と一致しているかピクセルごとに比較したり、黒い欠陥を検出するために二値化(画素の輝度情報から白と黒に分ける)を行って黒の部分の画素数を求めて判定したりします。

4-3. 手続き型画像処理の用途と使用されている技術

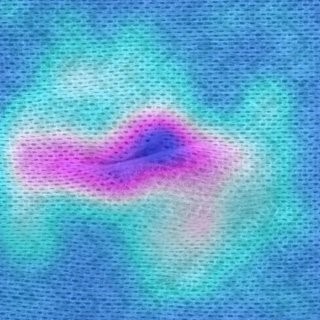

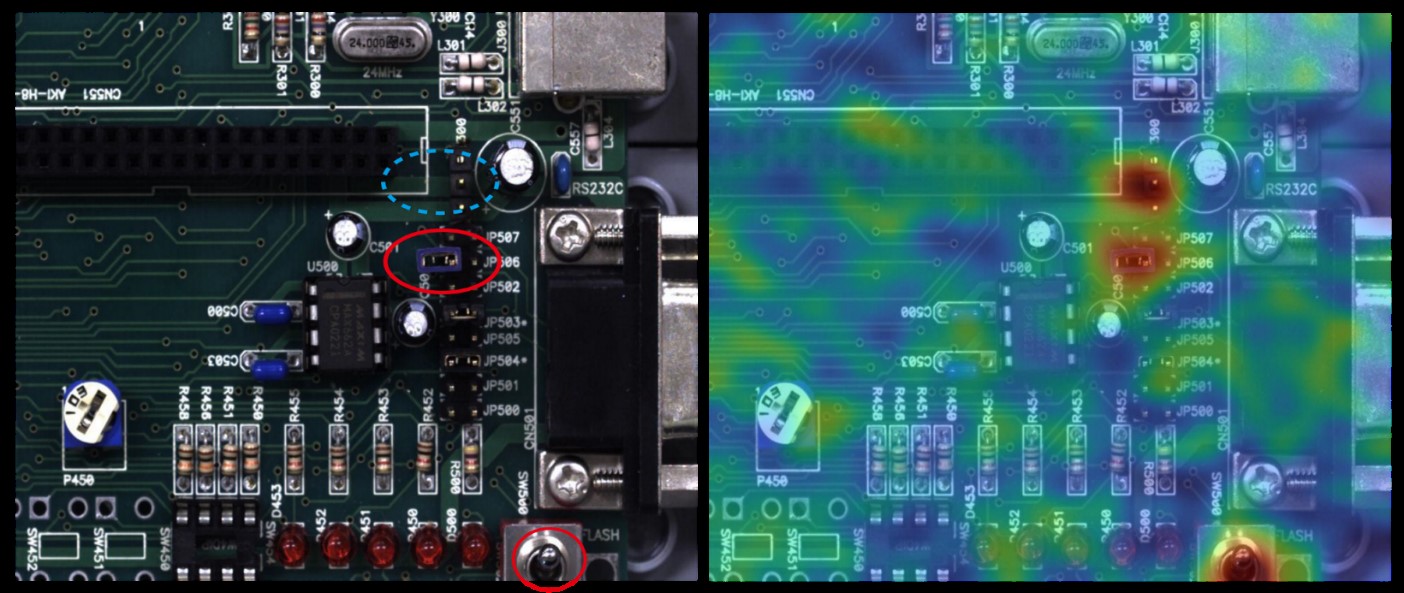

4-4. AI画像処理の原理

AI(ディープラーニング)による画像処理は主にCNN(畳み込みニューラルネットワーク)に基づいており、数十~数百の良品・不良品画像に対してアノテーションを行い、学習する(アノテーションされた欠陥を検出するためのパラメータ値とその組み合わせを算出する)ことによって欠陥の検出や判定が可能になります。不良個所を学習することによって複雑な条件下、異なる環境下でも欠陥の特徴を的確に捉える学習モデル(物体認識)を生成したり、良品のみを多数学習することによって良品にないものを不良とみなして抽出する学習モデル(良品学習)を生成したりすることができます。

4-5. AI画像処理の用途と使用されている技術

このように、AIにも覚えさせたものを検出するもの、良品にないものを検出するもの、スマホで処理できるように軽量化されたもの、計数に特化したものなど様々な種類のものがあり、目的に応じて適切なAIを選択する必要があります。

【株式会社スカイロジック】

弊社でも、手続き型処理とAI画像処理の同時処理が可能なEasyInspector2、良品学習AIを備えたDeepSky-SS、スマホでの計数に特化したcazoeTellなど様々なタイプのAI製品を開発しています。

現在も様々な種類のAIが研究されており、GPUの機器への浸透も相まって今後もより広い範囲でAIが利用されるようになると予想しています。弊社でもAIの研究開発を進め、電気自動車業界をはじめとした製造業のさらなる高品質化と合理化に資する製品を開発してまいります。

(著) 株式会社スカイロジック