プレス加工とは

1.概要

プレス加工とは、被加工材に対して圧力を加えることで求める形状に成形することをいいます。成形時、被加工材には数トンから数千トンほどの圧力がかかります。プレス加工には、被加工材に圧力を加える機械(プレス機)と成形形状を決める工具(金型)が必要になります。

プレス加工の種類には、切る・抜く・曲げるなどがあり、これらを組み合わせることで複雑な形も成形することができます。プレス加工には、材料の出し入れを手作業で行う単発型、一定量を機械で流し連続的に切断・穴あけ・折り曲げなどを行う順送型などがあります。

プレス加工は、鉄・アルミニウム・ステンレスなどの金属材料の加工を主とするほか、近年では樹脂や複合材料などの様々な材料の加工にも幅広く用いられるようになってきています。

プレス加工の工程

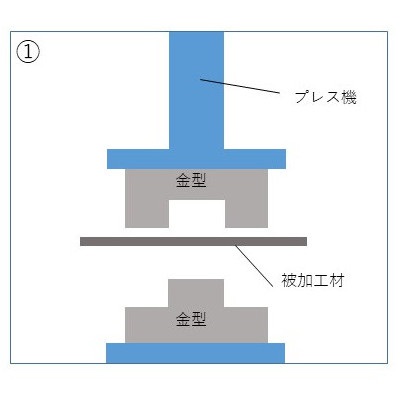

プレス加工は下図のような順序で行います。

①プレス機に金型を設置し、上下の金型の間に被加工材をセットします。

②プレスによる強い圧力をかけます。

③被加工材を加工したい形に成形をします。

補足:プレス機とは

プレス機とは、プレス加工を行う機械のことをいい、鍛圧機械とも呼ばれています。

プレス機を大きく分類すると、機械式の動力源で駆動する機械式プレスと、油や水などの液体により圧力を加えることで、駆動する液圧式プレスがあります。それぞれ機械の種類で特性が異なることから、作りたい製品や目的に合わせて機械を選別することが重要です。

補足:金型とは

金型とは、プレス機に取り付けて、被加工材を成形するための型のことです。

金型さえ製作すれば、製品をプレス加工で大量生産することが可能です。プレス加工で精度の高いものを製作するには、プレス金型の設計・製造から綿密に行う必要があります。プレス加工では製品の形状に合わせて金型を製作する必要があり、2 個以上の対をなす金型を用いて、被加工材を求める形状に成形加工します。

2.原理

プレス加工では圧力を加え被加工材を変形させる際、被加工材のもつ「弾性」と「塑性」の 2 つの性質を利用して成形を行います。

被加工材にかかる荷重が一定以下の場合、変形した材料は荷重を取り去ると元の形に戻ります。この性質を「弾性」といい、この時生じる変形を「弾性変形」といいます。

それに対して、被加工材にかかる荷重が一定以上の場合、変形した材料から荷重を取り去っても元の形に戻りません。この性質を「塑性」といい、この時生じる変形を「塑性変形」といいます。

基本的にプレス加工では、塑性変形が生じる大きさの荷重をかけることにより、製品の形状を成形します。しかし、かけた荷重を取り去る際、弾性変形した分だけ元の形状へと戻ろうとする力が働きます。この現象をスプリングバックといい、プレス加工をするうえでたびたび問題視されます。プレス加工ではスプリングバックにより材料が戻る量なども考慮して加工を行う必要があります。

3.プレス加工の種類

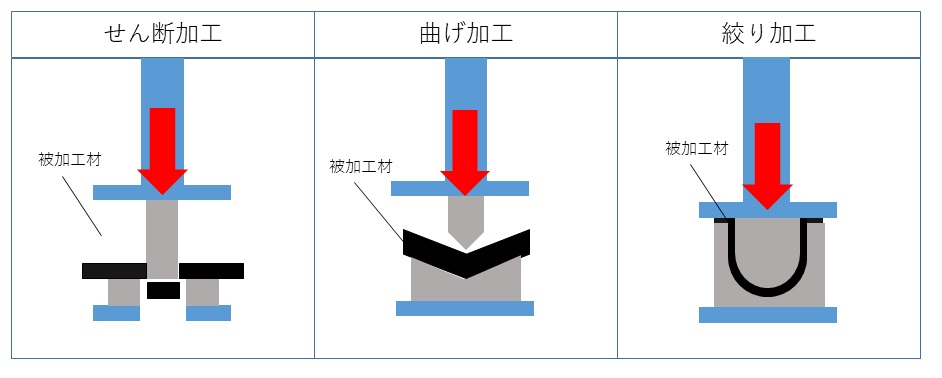

プレス加工は大きく分類すると、せん断加工(切る・抜く)、曲げ加工(曲げる)、絞り加工があります。

せん断加工

被加工材に対してプレスで圧力をかけ、切断し分離させる加工のことです。切り離すだけではなく、切り抜きや穴をあけることもこの加工法に含まれます。プレス加工を代表する加工方法です。

曲げ加工

プレス機で材料を曲げる加工のことです。曲げの形状によってもさまざまな種類がありますが、建材に使われる部品の成形や自動車ボディなどさまざまな分野の製品成形をすることができます。いろいろな曲げ加工を組み合わせることで、シンプルに曲げるだけではなく、立体的な部品など、複雑な成形をすることも可能です。

絞り加工

被加工材に引っ張る力を加えながら、金型に沿った形状にする加工のことです。加工品には継ぎ目がなく、複雑な製品を作ることができるのが特徴です。絞り加工は「しわ」や「よれ」が起こりやすく、プレス加工の中では難しい加工方法ですが、設計の自由度が高いのが魅力です。絞りの中でも底が深いものを「深絞り」、底が浅いものを「浅絞り」といいます。

4.プレス加工のメリット・デメリット

プレス加工は切削加工と比べて、以下のようなメリット・デメリットがあります。

メリット

①加工速度が速く大量生産が可能

ほとんどのプレス工程では、自動化によって連続加工することができます。そのため加工速度が速く、高い生産性で加工することができ、同じ形状の製品を大量生産することができます。1 つの部品の加工に数分~数時間かかる切削加工に比べ、プレス加工では 1 分間に数個~数百個の加工をすることができます。

②安定して生産することが可能

プレス加工では、機械を動かすことができる人がいれば、作業者の技術に左右されない安定した品質の生産をすることができます。

③製造コストの削減

金型とプレス機がある限り、製品を製造し続けられるため、同じ部品であれば作れば作るほどコストを削減することができます。長期的な大量生産を計画している場合、プレス機を導入することにより総合的なコストを抑えることができます。また、切削加工のように人の手で製品を製作するわけではないため、人件費の削減ができることでコストの削減につながります。

デメリット

①初期費用が高い(金型製作を含む)

プレス加工は一度始動すれば生産性が高いため、生産コストを抑えることができますが、安定した連続生産を行うラインを立ち上げるためには、費用や時間がかかります。また、形状が異なる製品ごとに金型が必要であるため、金型製作の費用もかかることがプレス加工のデメリットとして挙げられます。金型に関しては費用だけでなく、高精度な設計・製作のノウハウも必要になります。

②危険を伴い安全対策が必要である

プレス加工は、大きな圧力を被加工材にかける加工であるため、切削加工などに比べると、重大な事故やけが、命を落とすリスクが高いです。そのため、安全な作業環境と従業員への安全教育が必要になります。法律に則った安全装置の設置や、安全な作業環境のための設備などの対策と、人為的なミスを防ぐための注意喚起や従業員への安全教育などが必要不可欠になります。

5.用途

プレス加工は加工速度が速く、低コストで同じ形状の部品を大量生産するのに向いているため、自動車部品などの製造に用いられています。自動車部品の他にも、携帯電話などの電子部品や、身近な日用品など幅広い分野で活用されています。プレス加工の方法にも多くの種類があることから、さまざまなニーズや用途に合わせた加工をすることが可能です。

6.EV への活用事例

燃料電池車に搭載される FC スタック内には、水素と酸素の流路を形成するためのセパレータと呼ばれる部品があります。セパレータは、燃料電池車 1 台につき数百枚使用されるため、加工速度が速く大量生産が可能なプレス加工が多く採用されています。

セパレータの成形には、高精度なプレス機と金型が必要になります。通常のプレス機では、偏心荷重による「傾き」や金型各部の「たわみ」などにより成形部への余肉の流入による「しわ」や「反り」の発生による精度不良が課題となります。放電精密開発のサーボプレス機ZENFormer では独自の 4 軸独立制御により、ミクロン台の高精度加工・平行加圧ができるため、偏心荷重による精度不良が発生しません。機械シリーズの中でもインナースライドとアウタースライドを搭載したダブルスライド機では、セパレータ成形時の「たわみ」を最小限にするとともに、「しわ」や「反り」の発生を抑えます。

このように、ZENFormerは高精度なセパレータの成形を可能にします。

(著) 株式会社放電精密加工研究所